Le jumeau numérique irradie la conception des mini-réacteurs de Naarea

La start-up Naarea, qui vise la construction de mini-réacteurs nucléaires pour alimenter en énergie les grands sites industriels, mise sur un jumeau numérique pour tenir son calendrier de développement. Et piloter toutes les phases de son projet, de la conception au démantèlement des futurs réacteurs, en passant par leur exploitation.

PublicitéIntégrer un petit réacteur nucléaire dans un conteneur standard de 40 pieds pour le déployer au plus près de la consommation d'énergie, sur les sites industriels. C'est cette idée qui a donné naissance à Naarea, une start-up française créée en 2020 et positionnée sur le marché des AMR (Advanced Modular Reactor). La jeune société entend commercialiser ses premières unités dès 2030, soit une décennie après sa création. Ce qui, dans cette industrie, représente un délai extrêmement court. « Nous avons trois défis : le temps, le temps et le temps, martèle David Briggs, le directeur général adjoint de cette société qui a recruté 230 personnes en deux ans. Nous faisons face à une urgence climatique, couplée à une urgence économique : notre consommation électrique devrait être multipliée par trois d'ici 2050. Sans oublier l'impact des problématiques géopolitiques sur notre approvisionnement en énergie. »

Pour accélérer la conception de son mini-réacteur modulaire, à neutrons rapides (exploitant des déchets nucléaires pour combustible) et basé sur la technologie dite des sels fondus, Naarea a fait du jumeau numérique l'épine dorsale de son projet. « Ce système, dont la première version a été conçue en 18 mois, permet à la fois de bâtir le modèle 3D du réacteur pour valider les choix d'architecture et le dimensionnement, mais aussi d'effectuer des simulations de son fonctionnement et de garder une traçabilité totale des données d'ingénierie et des exigences associées au projet. Le jumeau numérique permet d'aller plus vite au démarrage du projet », assure David Briggs, qui s'exprimait lors du 3DExperience Forum organisé par Dassault Systèmes le 28 mai.

Un réacteur très compact

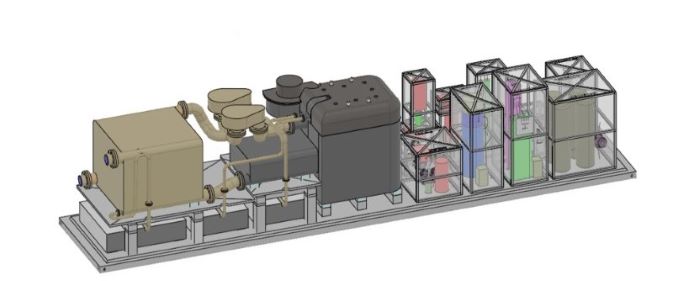

La modélisation est notamment indispensable pour intégrer la trentaine de systèmes qui composent le futur réacteur, chacun d'entre eux étant lui-même composé de sous-systèmes. Développé par l'ESN Assystem, qui possède une expérience reconnue dans le nucléaire, sur la technologie Dassault Systèmes hébergée sur le cloud, le jumeau permet de réaliser des simulations du fonctionnement du futur réacteur, « impossibles sinon », le premier prototype 'chaud' (autrement dit en fonctionnement) n'étant attendu qu'en 2027. « Nous pouvons concevoir et simuler au fur et à mesure, ce qui nous permet de tester nos idées et de voir si elles valent la peine d'être développées », indique le Président et fondateur de Naarea, Jean-Luc Alexandre, dans une présentation du projet sur le site de Dassault Systèmes.

David Briggs, directeur général adjoint de Naarea, sur la scène du 3DExperience Forum organisé par Dassault Systèmes : « le jumeau numérique permet d'aller plus vite au démarrage du projet ».

Publicité« Nous concevons un système très compact (la start-up parle de XSMR, eXtra Small Modular Reactor, NDLR). Pour y parvenir, nous sommes allées chercher des compétences dans l'automobile ou l'aéronautique et avons appliqué une logique 'design to manufacturing' (visant à intégrer les contraintes de fabrication dès la conception, NDLR). C'est ce qui nous a permis de développer un double numérique de notre réacteur en seulement 18 mois. » La start-up a ainsi basé sa conception sur une méthode d'ingénierie dite MBSE (Model-based system engineering), au sein de laquelle toutes les disciplines et tous les systèmes sont liés dès le départ.

Transparence sur le processus de conception

Le jumeau bâti sur la plateforme 3DExperience est vue par Naarea comme le réceptacle de tous les objets métiers et de toutes les données, sur lesquels tous les services peuvent travailler. Ce qui englobe de multiples dimensions, y compris les exigences opérationnelles et de sécurité, le comportement dynamique et l'analyse fonctionnelle, les schémas en 2D et la maquette numérique en 3D. Ainsi que les évolutions dans la conception de chaque composant du réacteur., le jumeau devant garantir une traçabilité totale sur le processus de conception. « Au fur et à mesure des évolutions, nous devons savoir sur quelles versions travailler et à quel stade du processus de développement se trouve chaque composant et chaque système », explique Jean-Luc Alexandre.

Le double numérique du réacteur joue également un rôle clef dans les relations avec le régulateur, l'Autorité de sûreté nucléaire (ASN). « C'est l'ASN qui conditionne le délai d'exécution de notre programme », dit le DGA. Selon lui, les relations avec le régulateur de cette industrie si sensible seraient très constructives : « ils ont adapté leurs processus pour nous ! », indique-t-il.

Le jumeau sur toute la durée de vie

Essentiel lors de la phase de conception, le jumeau est voué à s'inscrire dans la durée, comme l'explique David Briggs : « aujourd'hui, nous avons réalisé le design de notre réacteur dans cet outil, mais nous travaillons désormais à y modéliser son assemblage ou à y intégrer des données réelles issues de tests scientifiques et celles issues des prototypes. » Avant l'ouverture de son prototype pleinement fonctionnel, Naarea a en effet prévu de bâtir un prototype dit froid, n'impliquant aucune réaction nucléaire.

Conçu en 18 mois sur la plateforme 3DExperience, le jumeau numérique du mini-réacteur est voué à accompagner le projet sur toute sa durée de vie, exploitation y compris.

« Le jumeau, c'est avant tout une façon de penser et de travailler », souligne le directeur général adjoint. Et pour Naarea, cette logique se poursuit y compris lors des phases d'exploitation. « À l'avenir, lorsque je cliquerai sur un objet, par exemple une vanne, je pourrai savoir qui l'a conçu, pourquoi, les calculs associés, les exigences et les spécifications, illustre Jean-Luc Alexandre. Je pourrai également consulter les dossiers de fabrication et d'assemblage et savoir quand je vais devoir le remplacer ou en assurer la maintenance. »

Naarea veut s'inscrire dans une démarche de production en série de ses mini-réacteurs, la start-up visant la production de 150 modules par an en rythme de croisière. La société, qui a signé un premier partenariat avec la société ACC (Automotive Celles Company), portant sur la fourniture de de 2 à 4 conteneurs pour approvisionner les gigafactory de batteries de la co-entreprise entre Stellantis, Mercedes-Benz et TotalEnergies , mise sur un modèle économique basé sur la vente d'énergie (électricité et chaleur). « Nous couvrons l'ensemble du cycle, de la conception au démantèlement », souligne David Briggs. Autant d'étapes que le jumeau numérique est voué à accompagner. Commercialisation y compris. « Ces représentations réalistes du réacteur sont essentielles pour communiquer à nos partenaires, parties prenantes, investisseurs et clients ce dans quoi ils investissent et le chemin que nous parcourons », souligne le président-fondateur de la start-up.

En complément :

- Gigafactory : comment la DSI d'ACC a construit un système d'information en partant de zéro

Article rédigé par

Reynald Fléchaux, Rédacteur en chef CIO

Suivez l'auteur sur Twitter

Commentaire

INFORMATION

Vous devez être connecté à votre compte CIO pour poster un commentaire.

Cliquez ici pour vous connecter

Pas encore inscrit ? s'inscrire