En Chine, l'équipementier auto IKD fait de la 5G industrielle un moteur de productivité

L'équipementier automobile chinois IKD, travaillant pour de grandes marques occidentales, a équipé une de ses usines de la 5G, pour intégrer la connectivité dans un grand nombre de processus, de la logistique à la production. Reportage.

PublicitéÀ l'occasion de la conférence Connect 2023 de Huawei à Shanghai, la rédaction a pu visiter l'usine métallurgique de l'équipementier automobile IKD à Ningbo (une ville de 9,4 millions d'habitants). Le site, construit en 2003, emploie quelque 1 100 employés sur 67 000 mètres carrés. L'équipementier automobile IKD (2 milliards de Yuans de chiffre d'affaires, soit 263,6 M€) livre des pièces pour des étriers de freins, des transmissions, des radiateurs ou encore des moteurs électriques à des équipementiers et des constructeurs automobiles comme Bosch, CALT, Continental, Polaris, Valeo, Mitsubishi, VW ou Porsche. La société a entamé en 2016 la transformation numérique de cette usine (fusion, coulage sous pression et usinage) pour améliorer sa production avec la mise en place d'un cloud hybride (privée et public avec China Mobile) et le passage à la 5G dès 2020. C'est à la demande de ses deux principaux clients, VW et Porsche, qu'IKD a entamé en 2016 cette transformation majeure mixant OT et IT pour mieux suivre les produits et repérer plus rapidement les points faibles dans la production. « Nous fabriquons des pièces moulées en alliage d'aluminium pour plus de 2 000 modèles, pour toutes les parties d'un véhicule à l'exception du châssis et des roues », indique Zhang Shuai, le DSI et responsable de la transformation numérique de l'usine.

Une latence de 35 ms sur les équipements industriel

En juillet 2020, IKD Ningbo est devenu la première usine dotée d'un réseau 5G privé en Chine avec 2 500 machines et 1670 terminaux connectés (l'atelier d'usinage). Rappelons qu'en Chine, les licences 5G ont été délivrées dès 2019. Avec ses partenaires China Mobile et Huawei, IKD a investi 100 millions de Yuans dans ses trois usines pour la connexion 5G afin de bénéficier d'une latence de 35 ms en moyenne sur ses équipements industriels connectés. Le réseau 5G privé de Ningbo comprend une quinzaine de stations de base Huawei couvrant le spectre des bandes 2,6 GHz et 4,9 GHz. En plus de fournir le réseau et les plates-formes Edge et Cloud pour IKD, China Mobile a également agi en tant qu'intégrateur, travaillant avec des fournisseurs de logiciels tiers pour intégrer les services aux systèmes industriels d'IKD et prendre en charge une quinzaine de scénarios 5G mis en place dans l'usine.

Zhang Shuai, le DSI de IKD Ningbo. Cette usine est la première du groupe - mais aussi de Chine - à déployer largement la 5G, exploité au coeur de ses processus. (Photo : S.L.)

Pour IKD, la 5G ne consistait pas seulement à améliorer la connectivité ou à prendre en charge quelques cas d'utilisation. L'objectif était d'intégrer la technologie dans pratiquement tous les aspects du fonctionnement de l'usine. Ceux-ci incluent les jumeaux numériques, l'entreposage autonome, la numérisation de produits 3D, le tableau de bord de production et le portail de gestion, le contrôle de qualité avec recours à l'IA, la sécurité vidéo, le positionnement de précision et une base de données d'approvisionnement en produits gérée avec une blockchain.

PublicitéInstaller et déplacer une machine : plus de flexibilité

Le WiFi est également utilisé dans l'usine, mais uniquement pour les lecteurs des code-barres gravés au laser sur les pièces. « Si le client a un problème avec une pièce, il lui suffit d'envoyer une image du QRcode pour connaître le lot de fabrication et le numéro de four pour remonter la chaîne de fabrication et corriger le tir », explique le DSI d'IKD Ningbo. Les pièces incriminées sont envoyées au laboratoire pour un contrôle de qualité afin de vérifier si la production peut reprendre. IKD Ningbo fabrique 26 000 pièces toutes les semaines et sept ouvriers sont chargés du contrôle qualité avec un outil d'IA pour accompagner les 12 étapes de contrôle.

« Grâce à la 5G, nous avons amélioré la rotation des produits avec des équipes capables de démarrer une nouvelle production en 5 jours au lieu de 14 », note le responsable informatique. La technologie a aussi permis de supprimer des kilomètres de câbles. Et un après-midi suffit désormais pour installer ou déplacer une machine. La 5G est également utilisée pour le guidage automatique des chariots autonomes, qui chargent et livrent les matériaux aux îlots de moulage et ramènent également les pièces vers l'espace de stockage. « Un ouvrier au lieu de quatre suffit désormais pour gérer quatre à cinq étapes de fabrication », précise le DSI. Paramétrables à distance, les machines remontent en temps réel des informations sur la production (le nombre de pièces fabriquées notamment) et si cette dernière connaît un problème, un SMS est envoyé au chef d'équipe. Sans réponse dans les quinze minutes, une alerte est déclenchée à un plus haut niveau. Interrogé sur les cyberattaques dont pourrait être victime son usine, le DSI d'IKG Ningbo nous a avoué qu'elles étaient incessantes avec énormément de ransomwares. Mais jusqu'à présent, l'usine n'a jamais été arrêtée.

Réponse à la pénurie de main d'oeuvre

Des caméras surveillent également le travail des ouvriers pour détecter les manquements à la sécurité, comme l'absence de casque de protection dans l'usine. « Déployer la 5G est un processus qui prend des mois pour améliorer la qualité et la production », témoigne le DSI d'IKG Ningbo. « Il n'était pas question de réduire le personnel, mais d'augmenter la production ». Confronté à une pénurie de main d'oeuvre - les jeunes ne veulent pas travailler dans un environnement bruyant et chaud (40 à 50° l'été sans climatisation possible car la température est nécessaire pour assurer la qualité des produits) -, IKD modernise donc son outil de production pour améliorer la productivité et étendre son marché.

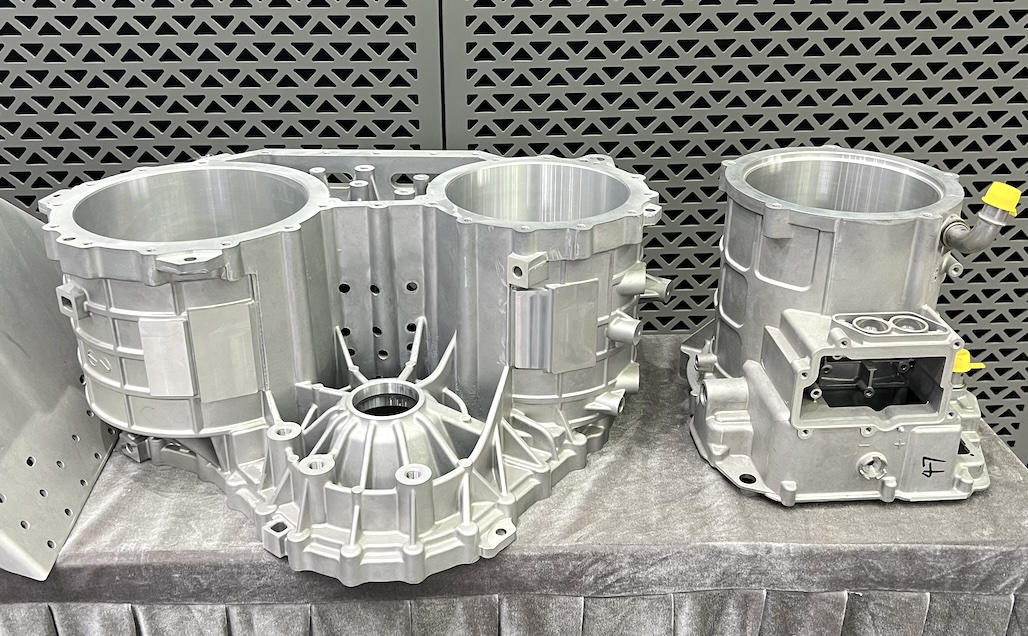

Exemples de pièces fabriquées dans l'usine d'IKD à Ningbo. (Crédit : S.L.)

Le recours à la 5G s'est accompagné de la mise en place d'un jumeau numérique, réalisé avec le concours de China Mobile, afin d'évaluer différents scénarios de production. « Il s'agit d'un véritable cerveau industriel numérique », assure le DSI de l'usine. Cette première usine avec ses équipements connectée en 5G a servi de pilote pour les autres centres de production du groupe IKD, mais également pour toute la Chine, toutes industries confondues, selon le responsable IT. En France, Arcelor-Mittal a commencé le déploiement d'un réseau 5G ready dans son usine de Dunkerque, mais le projet est toujours en mode pilote et, lors de la visite proposée aux journalistes en février dernier, seule la 4G était activée.

Article rédigé par

Serge Leblal, Directeur des rédactions d'IT News Info

Suivez l'auteur sur Twitter

Commentaire

INFORMATION

Vous devez être connecté à votre compte CIO pour poster un commentaire.

Cliquez ici pour vous connecter

Pas encore inscrit ? s'inscrire